*この記事はゴム・プラスチックの技術専門季刊誌「ポリマーTECH」に掲載されました。

特集1 押出成形・射出成形技術の最新動向

ゴム・エラストマー混練のためのブッス・ニーダー技術と次世代向け連続混練機COMPEO

株式会社ブッス・ジャパン 平井和彦

1 はじめに

スイスのブッス社は、1946年に単軸往復動混練機であるブッス・ニーダーの開発製造を開始し、これまで70年以上にわたりプラスチック業界、食品業界などにおける混練工程の生産性向上、製品品質向上に貢献してきた。その代表例として、ケーブル絶縁用コンパウンド、医療用の高品質PVCペレット、ハロゲンフリー難燃ポリオレフィン(HFFR)、架橋ポリエチレン(XLPE)のペレット、食品産業におけるチューインガム用ガムベースなどがある。

現在に至るまで、より強靭で耐擦傷性、難燃性、耐候性などにも優れ、かつ省エネにもつながる材料の需要が着実に伸びでいる。このような特性は、多種多様な添加剤を均一に混合することでしか得ることはできない。こうした状況を踏まえ、これまで長年にわたり連続混練機を開発製造してきた専業メーカーとして、温度に極めて繊細で敏感な化学材料の加工に用いられてきたその混練技術を進化させてきた。2018年には、これまでのブッス・ニーダーの技術を踏襲した次世代に向けた新しい連続混練機を開発した。

2 ブッス・ニーダー技術

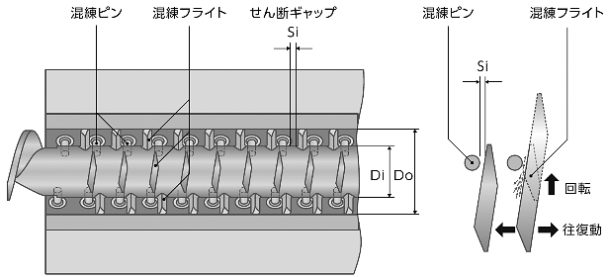

ブッス・ニーダーでは、スクリューが単純な回転ではなく、一回転する間に軸方向に一往復する動作を繰り返す。スクリューは混練フライト(羽根)を持ち、混練ピンが混練フライトの開口部に対応するようにバレル内面に固定されている。スクリューの回転と往復動の組合せにより混練フライトと混練ピンとの間で高度な分散混合をもつ強力な延伸流動が起こる。これによってマトリックス材料および添加剤の凝集が崩壊する。径方向と軸方向の混合効果の組合せの結果、効率よい分配混合が行われ混練部の最終部分では均質的な混練を確実に行うことができる。

混練の過程で非常に重要なせん断勾配は混練ピンと混練フライトの側面で作り出される。ここで重要なのは、せん断ギャップ(Si)で、フライトピッチ全体にわたっている(図1)。この技術的特徴のおかげで、混練部における製品はいかなる局所的な突出のない非常に均一で穏やかなせん断を得ることができる。そのせん断勾配は、マトリックス材料を摩擦熱によって溶融させ、分配・分散混合に必要なエネルギーをまかなうのに十分な大きさを有している。しかもそのせん断効果は、マトリックス材料あるいは添加剤のいずれに対しても熱的または機械的な損傷をあたえることがない。そのような理由から、ブッス・ニーダーは、あらゆる種類の温度とせん断に敏感な材料の混練のための最良の選択肢として確立されてきた。

図1 ブッス・ニーダー混練の仕組み

さらにブッス・ニーダーは、スクリュー径に比例したせん断ギャップを持つ唯一の単軸あるいは多軸混練機であり、せん断勾配は常に機械のサイズに関係なく、スクリュー回転数に直接比例している。このため、様々なサイズの機械へのスケールアップと混練条件の移転が非常に容易にできる。

50年以上も使用してきたいわゆる第一世代ブッス・ニーダーのスクリューは、外周に3枚の混練フライトがつく仕様であったが、2000年に導入された4枚フライトの技術では、羽根がオーバーラップし流動安定性が向上するため、極めて優れたパフォーマンスが達成された。

ブッス・ニーダーにおける混練ピンは、常にバレル内面に固定されているが、これもさらなる進化を遂げている。混練ピンの先に液剤注入のための穴をつけたものも用意されたため、液剤を混練中の材料の中に直接注入が可能となり、より効果的な混練がプロセスのあらゆる場所で可能となっている。また混練ピン内に熱電対(温度センサー)を内蔵したタイプでは、混練中の材料の内部温度を必要に応じて高精度にモニターすることができ、より正確で緻密な温度制御を実現している。

3 ゴムやエラストマーの混練

伝統的にゴムやエラストマーは、内部回転型ミキサーあるいは回転ミルで製造されている。これら確立された製造法には、最大の柔軟性、最小配合割合でもオフラインでの正確な計量結果が得られることに加え、滞留と混合時間が可変という利点がある。しかし、「比エネルギーが高い」、「一時保管時間が必要」、「各バッチ間の特性変動」といった問題があり、連続加工の長所が改めて認識されている。連続加工には、通常、一様な加工条件、滞留時間変動の少なさ、連続した加工プロセス、製品品質の一貫性向上などの特長もある。ブッス・ニーダーには、正確な温度制御機能以外にも利点がある。高配合の充填剤を優れた方法でかつ穏やかに混合でき、軟化剤オイルや配合剤といった液剤を混練ピンに通して、加工プロセス域の最適な場所に直接注入することができる。

これまでシリコーンやフルオロエラストマー用に幅広くブッス・ニーダーが利用され、大きな成功を収めてきたが、近年、さらに幅広い利用分野が加わっている。連続加工プロセス、要求される特性の拡大、代替材料成分の使用がその大きな役割を果たしている。このように高水準な加工プロセスは、精巧に開発された加工技術より達成、実施されている。スイスにあるブッス本社テクニカルセンターでは、加工技術の開発・最適化を行い、最初のスケールアップで生産性を10倍に高めることに成功した。ブッス・ニーダーは、混練プロセスと後工程のための昇圧プロセスがフランジにより直接的に結合および切り離しができるため、それぞれを個別に最適化することができる。エラストマーの場合、造粒等後加工のための昇圧は通常、フランジ取付けされる押出ユニットで行う。

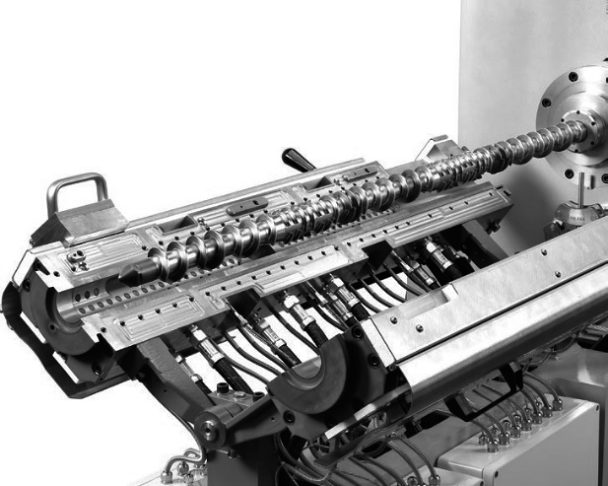

ブッス・ニーダーのバレルは120度に開閉可能なため(図2)、迅速に内部にアクセスできシステム稼働率が高まる。モジュラー化によって混練ラインを柔軟に配置できるブッス・ニーダーは、ゴムやエラストマーを混練する連続式の装置として最適な選択肢となりうる。

図2 120度バレルが開くCOMPEO加工部

4 次世代向け新型連続混練機

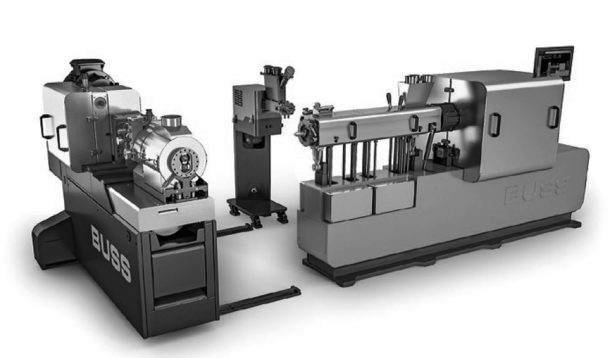

2018年に発表されたCOMPEO(コンペオ)シリーズ(図3)は、熱可塑性樹脂、強化プラスチック、エンジニアリングプラスチック、マスターバッチ、からエラストマー、ゴムに至るまで一台で様々な用途に対応し幅広い作業工程に対応できるよう、高い柔軟性・堅牢性とともに作業工程の安定性向上を実現した。操作性の向上やオペレーターの安全性向上にも配慮しながら、さらにエネルギー効率の改善による運転コストの削減にも重点を置いて開発された。またモジュールシステムの採用により、各用途それぞれのコンパウンディング方法に最適な構成が可能となった。

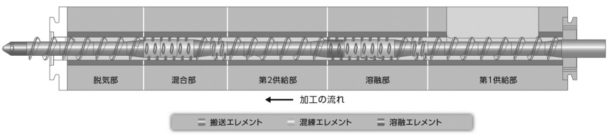

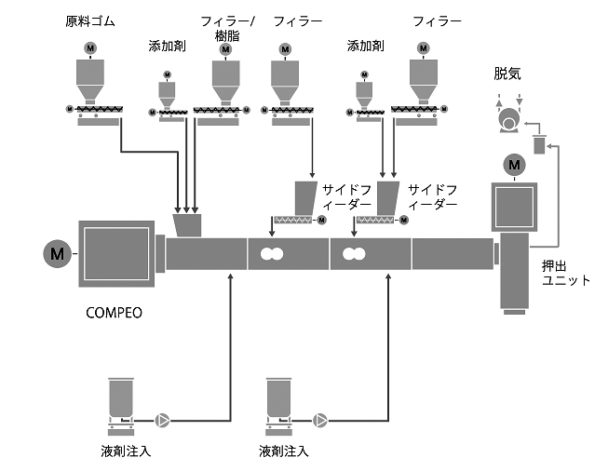

その基本構成(図4)においては、2箇所の材料供給部があり、ポリマー・添加剤およびフィラーは第1供給部から投入され加工部に運ばれる。続いてポリマーは溶融部で溶かされ、添加剤と混ぜ合わされることになる。第2供給部においてはフィラーがさらに追加され、均一に混ぜ合わされながら下流工程の混合部へ運ばれる。そして脱気部において揮発性物質と混入した空気が取り除かれ、押出ユニットへ運ばれることになる。その際の加工部の長さ、フィーダーの種類と数、温度・脱気方法・加工部形状は、それぞれのコンパウンディング用途に合わせ最適な形に組み合わせることができる。

図3 COMPEO外観

図4 COMPEO加工部基本構成

柔軟な組み合わせを可能としたCOMPEOの加工部(図4)では、スクリューの羽根を2枚から3枚、4枚、6枚まで選択できる混練エレメントを採用し、新しいプロセスエンジニアリングの可能性を広げた。つまり、これまでのスクリュー技術(3枚または4枚フライト)に新開発の2枚および6枚羽根のエレメントを組み合わせることで、高い処理能力と投入エネルギーの抑制という、これまで相反してきた二つの大命題を同時に解決することが可能となる。混練フライトの形状は、材料が流れていく過程全般において、混練フライトと混練ピン間のせん断ギャップが一定に保たれるように、自由局面加工をベースに設計されている。これにより、材料にかかるせん断応力を均等化することが可能となり、局所的な温度上昇のリスクを排除できる。

このように、新しいスクリュー形状と原材料供給工程の改良などを組み合わせることで生産量を旧モデル対比20%も向上させることに成功した。

5 さいごに

COMPEOの導入により、温度に敏感な熱硬化性樹脂から極めて高温のアプリケーションに対応するエンジニアリングプラスチックや新規開発のエラストマーに至るまで、多種多様なコンパウンディング作業に応じて最適化された混練ラインの提供を可能にする。従来なら二つのライン構成を必要とするまったく異なる製品の生産においても、ハイブリッドシステムとしてワンライン対応することも可能になる。そしてそのアプリケーションの多様性に加え、高い混合性能・高い充填レベル・正確な温度コントロール性能といった、旧来のブッス・ニーダー技術のコアな優位性も兼ね備えている(図5)。

図5 COMPEOによる混練システム例

ブッスの強みは、加工プロセスにおいて顧客や製品ごとにソリューションを提供できることである。技術的な市場ニーズがより高いレベルになってきているのと同様、加工プロセスや製品品質の向上も必要不可欠となっている。ブッスの製品の高い性能と費用対効果は、『Swiss Quality』という言葉に集約されており、これによって最高品質の混練技術のメーカーとなっている。

参考文献

(1)Stefan Nägeleほか “コンパウンディング-4-フライトブッス・ニーダ技術(PALSTICS AGE ENCYCLOPEDIA 進歩編2013 プラスチック・エージ社刊)

(2)Wolfgang Walterほか “より多様化した混練フライトによる先進的なコンパウンディングシステムの開発” Kunststoffe International誌2018年5月号)

【著者紹介】

平井和彦

(株)ブッス・ジャパン代表取締役社長

全文:約4228文字