ドイツのランクセスは9月9日、難燃性ポリアミドおよびポリエステルコンパウンドの射出成形中に直面する典型的な課題を再現した、電気・電子産業用途に焦点を当てた部品の試作用射出成形金型を開発したと発表した。

同社の熱可塑性コンパウンドである「デュレタン」(ポリアミド6、66)およびポリブチレンテレフタレート化合物「ポカン」は、自動車業界に加えて、電気・電子産業向け用途において最も重要な分野となる。同社では、電動モビリティの増加や生活のデジタル化などにより、難燃性プラスチック製品の需要が急増すると予想している。同社は、同分野でのサービス提供を拡充し、研究開発拠点であるドイツ・ドルマーゲンにあるポリマー加工用技術研究所において、今回の試作用射出成形金型を開発した。

同社のハイパフォーマンスマテリアルズ(HPM)ビジネスユニットのポリマー加工ラボのプロジェクトエンジニアであるカタリーナ・シュッツ氏は、「この金型を使用することで、新しい難燃剤および加水分解安定化剤の現実的な分析を行いたいと考えている。ランクセスの目的は、製品開発段階においても必要に応じて処方を適用できるように、事前に特殊な加工特性を特定すること。そして、ランクセスの難燃性プラスチック加工業者に、量産のための特定処理の推奨事項を提供したいと考えている」と、述べている。

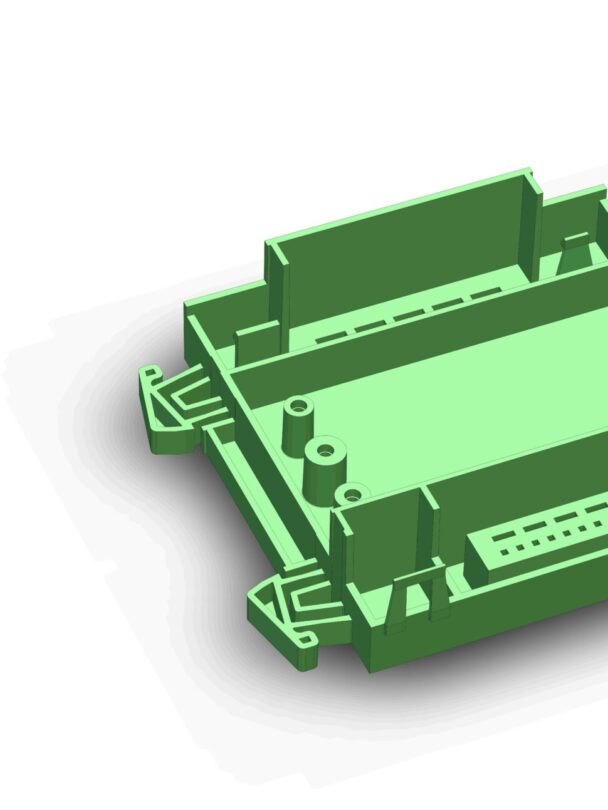

HPMビジネスユニットのプラスチック専門家が開発した射出成形金型は、異なる用途のさまざまな側面が一体化された、高機能で、筐体のようなデモンストレーション部品で、その複雑な形状は、壁の厚さ、開口部、広い平面部、リブ、およびプラグ接続部の粗い「模造」に急激な変化があったことを示している。端子台などに見られるさまざまな形状のスナップフィットも、直径の異なるネジボスとともに一体化されている。

同社は、今後は樹脂・金属ハイブリッド部品の試作金型も稼働させる予定としている。また同ビジネスユニットでは、金型を使用して、材料、コンポーネントの形状、プロセスパラメータなどの要因に応じて応力亀裂を予測するシミュレーションモデルを検証することも計画している。

電気・電子産業向け部品用の試作用射出成形金型を開発