BASFは3月7日、パリで3月11日から13日まで開催される欧州複合材料展「JEC Composites Show 2014」(以下、JEC展)に出展すると発表した。

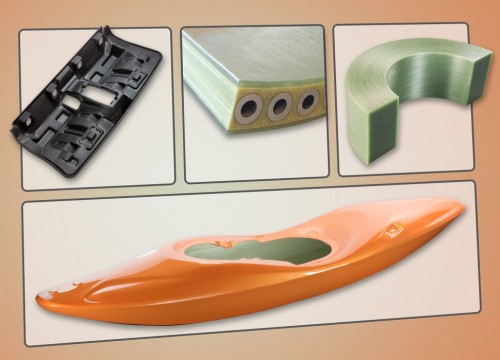

JEC展は、特殊材料の分野では世界で最も重要な展示会の1つ。同社はコンポジット用途のポリウレタン、エポキシ樹脂、熱可塑性樹脂のサプライヤー兼開発パートナーとして、ホール7・2、ブースF51で出展を行う。展示品はBMW i3の自立式リアシートパン、Elastocoat C6226―100ポリウレタン樹脂を用いた繊維強化部品、ガラス繊維強化Baxxodurシステム6100を使用した厚さ12センチのルートリング、反応性ポリアミドを用いた真空注入技術によるデモ用のカヤックなど。

BMW i3の自立式リアシートパンは、BASFが提供したElastolitポリウレタン・システムを使用して自動車部品メーカーのF.S. Fehrer Automotive社が製造したもの。量産車において炭素繊維材料がポリウレタンマトリックスと併せて使用されたのは、このBMW i3が初めて。同社のElastolitは、プロセスウィンドウが広く、また疲労強度や損傷許容性が高いのが特長。この特殊な性質により、このシートパンは壁厚がわずか1・4ミリでBMWの厳しい安全要件を満たしている。

また、同社は、ミュンヘンを拠点とする工業デザイナーのJan Haluszka氏と協力し、カヤックを一例として展示しながら、真空注入技術(VARI)が、反応性熱可塑性樹脂システムからの熱可塑性コンポジット部品の製造に適していることを実証する。展示されるカヤックは全長が2・6メートルを超え、これまで真空注入を利用して反応性ポリアミドから作られたものとしては最大級のもの。0.9バールの真空を利用し、わずか60秒で低粘度の二成分樹脂システムを部材に注入することができる。

風力発電に用いる部品の製造プロセスに利用可能な2つの新しい材料として、エポキシ樹脂システムとポリウレタン樹脂を紹介。ローターブレードのルート(翼根)部分は、フィラメントワインディング法を使用して製造することができるが、BASFのBaxxodur System 6100はフィラメントワインディング技術の特殊な要件に対応可能な、新しいエポキシ樹脂システム。このシステム(ドイツ船級協会(GL)認証済)は含侵性に優れ、大型部品の生産を可能にするオープンタイムを確保している。フィラメントワインディング法の利用により、時間のかかるローターブレードの製造プロセスを簡素化でき、製造コストの削減にもつながる。

ローターブレードの付け根を風力タービンのハブに安全に取り付けるために、Elastocoat C6226―100ポリウレタン樹脂から成る繊維強化コンポーネントを引抜き成形法で使用することができる。Elastocoatを用いた引抜き成形部品と、ガラス繊維強化Baxxodorを用いた厚さ12センチのルートリング、風力タービンのローターブレードの断面もブースで展示を行う。

2014年03月07日